Publicado em: 17 de setembro de 2025

Imagine um ônibus elétrico que roda mais, pesa menos e ainda transforma suas baterias em parte da própria estrutura do veículo

FÁTIMA MESQUITA, ESPECIAL PARA O DIÁRIO DO TRANSPORTE

A autonomia de um elétrico depende da capacidade das suas baterias. Mas quem quiser fabricar um ônibus que rode mais sem ter que abastecer toda hora não pode simplesmente embarcar mais e mais baterias, porque o peso acrescido apagaria qualquer chance de ganho. A saída, então, é ampliar a densidade energética da bateria.

A chave é inovação

As células são as unidades eletroquímicas fundamentais das baterias e as responsáveis pelo armazenamento de energia. Mas há várias maneiras de desenhá-las e de organizá-las e isto faz toda a diferença.

O método mais tradicional é o Célula-Módulo-Pack (CMP), que agrupa umas tantas células em uma unidade estrutural conhecida como módulo. Depois, a receita é repetida criando vários módulos. Adiciona-se ainda ali um sistema de resfriamento, a eletrônica toda de controle e o invólucro e aí a gente tem em mãos um pack de bateria.

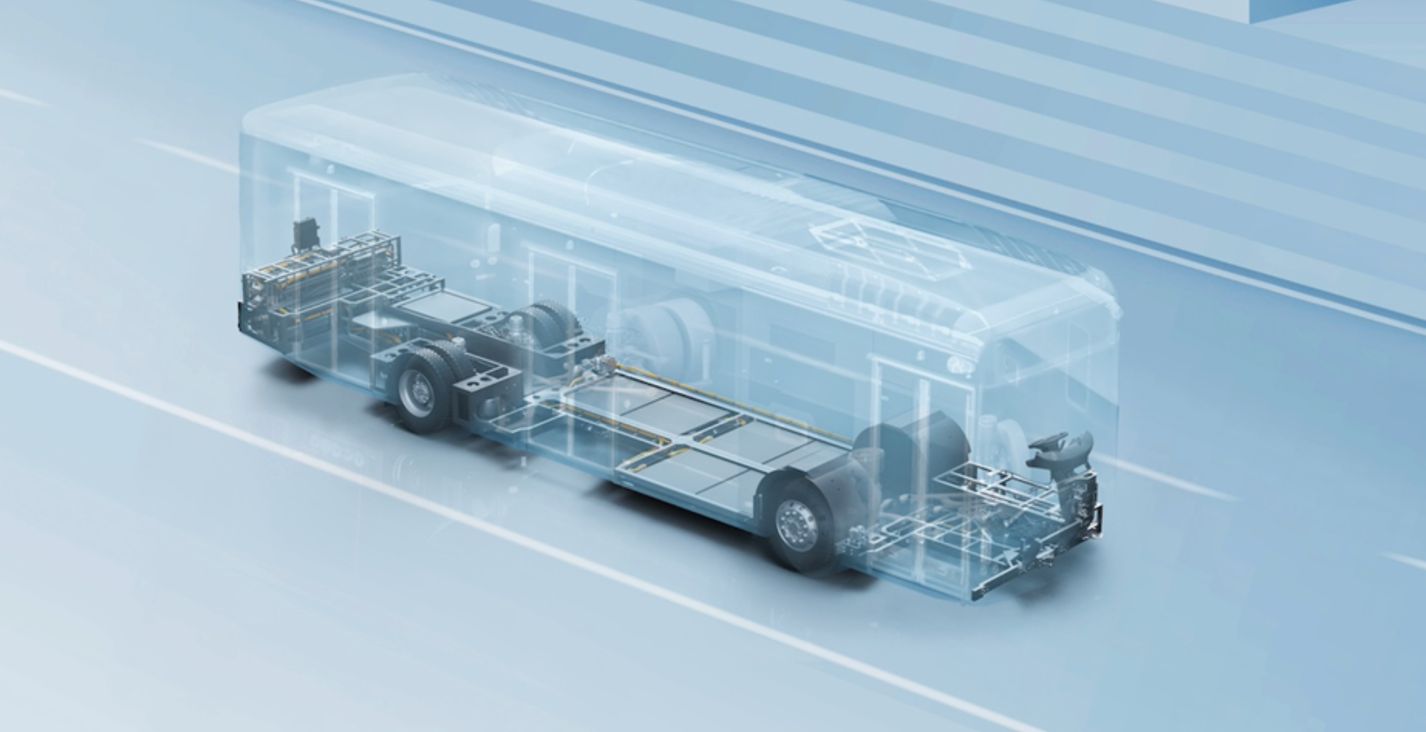

Cada uma dessas barras é uma bateria blade da BYD, com seu design longo e fino.

Mas a blade da BYD segue um outro princípio. Ela conseguiu eliminar os módulos em suas baterias de fosfato de ferro e lítio (LFP) ao partir para um sistema CTP (em inglês, Cell To Pack), simplificando e barateando a linha de produção e ganhando mais densidade energética – ou seja, armazenando mais energia em uma bateria que utiliza um espaço menor e é mais leve.

Esse é um exemplo de um pack de blades contendo algo entre 100 e 120 células reunidas com o apoio apenas de uma moldura que recebe no topo uma placa de resfriamento (que a gente não vê aqui)

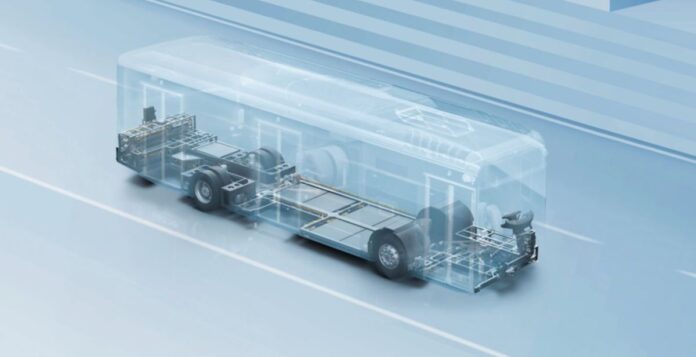

Só que a empresa chinesa deu outra virada de chave ao desenvolver o conceito pioneiro de CTC – Cell To Chassis. Nesse modelo, as células das baterias se incorporam ao chassis do ônibus, dando bye-bye à “caixa” que formava os packs (e os custos dela), otimizando o espaço ocupado pelas baterias dentro do veículo e reduzindo o peso geral do ônibus. Proporcionou também um detalhe e tanto: as células passaram a dar apoio ao chassis enquanto o chassis virou uma proteção as células.

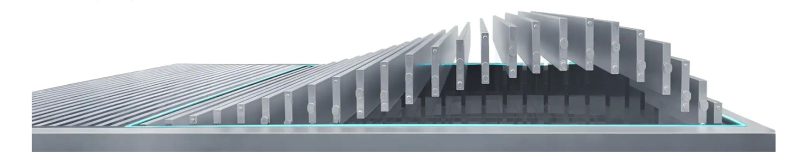

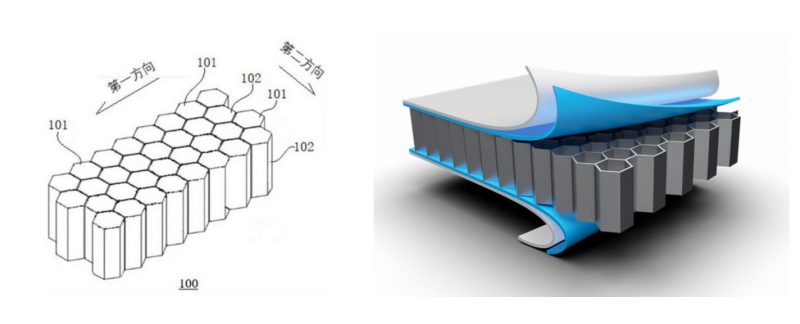

Outro detalhe importante é o desenho das células. O mais comum nas baterias eram células cilíndricas, mas a BYD patenteou uma versão de prisma hexagonal que lembra muito os favos de uma colmeia. O formato escolhido faz com que cada célula funcione como uma viga estrutural, aumentando de maneira considerável a rigidez na direção vertical.

O design revolucionário otimizou o espaço aumentando a densidade energética e proporcionando mais força estrututal à bateria blade.

Um novo padrão de segurança

Todo mundo bem sabe que a autonomia dos ônibus elétricos é importante, mas a segurança das baterias é outro ponto essencial e aí o desempenho da blade da BYD também se destaca.

Um dos testes mais intensos que se faz nesse setor para averiguar a segurança de uma bateria é atravessar o equipamento com um parafuso de uma ponta a outra, causando assim um curto-circuito lá dentro. O curto-circuito tem tudo para criar um rápido acúmulo de calor que, se conseguir se espalhar, pode virar um acidente. Mas a blade, quando submetida a esse teste, passa com honra, sem sinais de instabilidade térmica como faíscas ou fumaça.

Isso se dá porque o design alongado da bateria da BYD faz o calor do curto se dissipar mais rapidamente. Ao mesmo tempo, o espaço entre as células, criado pela estrutura tipo favo de mel, abre um caminho para o fluxo de ar, de modo que o “estrago” em uma célula não se espalha facilmente para as unidades vizinhas.

No mercado brasileiro

A chegada da bateria blade CTC da BYD aos ônibus no Brasil é um novo grande passo na eletrificação da frota nacional. A empresa passa agora a oferecer o modelo BC12 com baterias de 425 kWh ou 499 kWh e ainda o modelo BC22 com as opções de 542 kWh e 642

Antes e depois: as baterias como eram em 2017 na fábrica de Campinas (à esquerda) e as baterias blade na mesma fábrica da BYD no Brasil (à direita) sendo inseridas nos modelos BYD BC12 e BC22.

Em condições reais de rodagem, a autonomia desses dois ônibus fica entre 270 km com a bateria de menor capacidade e 350 km com a bateria de maior capacidade. Tudo isso com recarga total entre 90 e 150 minutos.

Os dois modelos sairão da fábrica de Campinas e com carrocerias que podem variar porque a BYD tem parceria com a Caio (Botucatu – SP), a Marcopolo (Caxias do Sul – RS e São Mateus -ES), a Comil (Erechim – RS) e está retomando os trabalhos com a Mascarello (Cascavel – PR).

O Diário dos Transportes visitou a fábrica da BYD em Campinas na primeira quinzena de agosto e viu de perto os novos chassis já com a blade (confira a matéria e o vídeo aqui). Nesta unidade, a capacidade produtiva hoje é de dois mil chassis padrão por ano, ou mil chassis articulados – ou ainda uma combinação desses dois tipos. E a fábrica de Manaus deve acompanhar a introdução da Blade nos ônibus incluindo o item em sua linha de produção no ano que vem.

O Diretor de Veículos Comerciais da empresa, Marcello Schneider, explica que o processo de inovação na BYD que fez surgir a blade na BYD é intenso e contínuo: “Hoje a BYD já bateu um milhão de colaboradores globalmente. Mais de 10% desse total são pessoas voltadas à pesquisa e desenvolvimento. São mais de 110 mil pesquisadores na companhia. Esse é o DNA da BYD. Estamos sempre buscando um produto mais e mais sustentável, para o meio ambiente e para o cliente, para que o veículo seja mais rentável dentro do seu negócio”.